La sérénité comme objectif

La sérénité comme objectif

Spécialiste du volet depuis 25 ans, Abriblue ne cesse de se développer. La marque du groupe Nextpool a forgé sa réputation sur la fiabilité de ses produits… et de ses services. La culture industrielle du groupe accorde une importance particulière à l’innovation, à condition qu’elle soit au service de la sécurité et de la durabilité. Parfois au-delà des exigences normatives existantes ou en devenir, Abriblue développe ainsi des solutions techniques et pratiques pour garantir un très haut degré de confort et de sécurité à ses utilisateurs, et une sérénité optimale à ses revendeurs professionnels. Directeur opérationnel A.S. Pool depuis 2005, Laurent Marchal est revenu pour nous en détail sur les spécificités de la marque Abriblue, notamment son approche industrielle et sa capacité d’innovation qui lui permettent de relever de nombreux défis techniques, logistiques… et peut-être environnementaux.

LAP : AS POOL, c’est un site unique qui regroupe deux marques du groupe Nextpool. Pouvez-vous nous en retracer l’historique ?

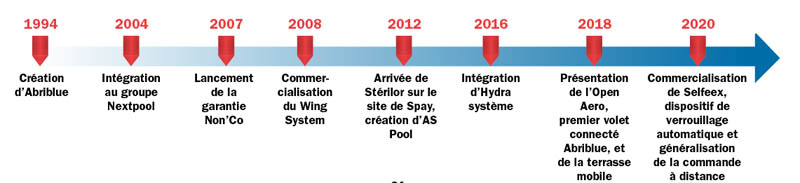

L. Marchal : Abriblue, c’est une entreprise qui conçoit et fabrique des volets depuis 25 ans. Depuis son intégration au groupe Nextpool, son expertise s’est encore renforcée. Le site de production est toujours localisé à Spay, à proximité immédiate du Mans. Il est d’ailleurs intéressant de rappeler que la Sarthe constitue un berceau historique du volet de piscine en France avec deux entreprises pionnières en la matière : Abriblue et Hydra Système.

En 2012, le site a intégré l’activité de traitement d’eau, comprenant le développement et la fabrication de la gamme Stérilor . Ce regroupement entre les deux activités sur un même site est synonyme de passerelles et de synergies d’une entité à l’autre. Les deux sont d’ailleurs regroupées sous une nouvelle appellation : A.S. POOL, A pour Abriblue, S pour Stérilor. L’interaction entre les deux est logique et naturelle : la présence d’un volet nécessite d’ajuster le traitement de l’eau, et un traitement de l’eau inadapté peut impacter un volet. La présence sur site de quatre bassins test nous sert à appréhender les influences réciproques existant entre couverture et traitement, et de faire évoluer nos gammes en conséquence, que ce soit pour Abriblue ou pour Stérilor.

LAP : plus qu’un industriel, Abriblue se revendique comme un concepteur fabricant de volets de sécurité. Pourquoi ce positionnement ?

J’irais même plus loin : notre vocation est celle d’un concepteur assembleur. Nous imaginons et développons des produits en nous appuyant sur un réseau de fournisseurs proches. Nous évoquions en préambule l’ancrage local d’Abriblue : il se concrétise dans des relations de partenariats très fortes, historiques, avec un approvisionnement local. Les lames de nos volets sont par exemple toutes fabriquées au Mans, ou à Angers. Les pièces en aluminium proviennent, elles, de Saint-Florentin. De manière générale, tous nos approvisionnements sont faits en France. Cette durabilité des partenariats nous permet d’accéder à un très haut degré d’innovation et de maîtrise continue de notre qualité.

LAP : L’utilisation des matériaux composites en est une illustration…

Nous mettons au point avec nos fournisseurs des produits et des solutions uniques comme effectivement le matériau avec lequel sont fabriqués nos axes Non’Co. Ce matériau exclusif est constitué de résines conçues pour résister à l’eau de piscine auxquelles sont adjointes des fibres de verre pour une résistance inédite. Cette technologie n’aurait pas pu être développée en interne, il nous a fallu nous appuyer sur le savoir-faire d’un laboratoire industriel spécialisé. Le résultat est aujourd’hui sans équivalent sur le marché : Non’Co, notre garantie anticorrosion, permet à Abriblue de se porter garant de la pérennité de la structure du volet jusqu’à 15 ans !

La saison prochaine marquera une nouvelle étape dans notre volonté permanente de tendre vers une fiabilité optimale de nos produits : nous lançons sur le marché pour le modèle Diver , un volet de fond de bassin, des flasques réalisées elles aussi dans un matériau composite. Cette avancée a nécessité un investissement très important, car le développement de moules spécifiques s’avère extrêmement coûteux. Mais le résultat est à la hauteur de l’effort consenti : avec ces nouvelles flasques commercialisées depuis la fin de l’année 2019, la totalité des composantes immergées du volet est insensible à la corrosion.

Notre objectif est de proposer

un équipement totalement incorrodable,

totalement durable.

Cette évolution constitue un exemple tout à fait représentatif de la façon dont Abriblue aborde son métier, en allant au-delà du cadre réglementaire pour aboutir à des solutions toujours plus fiables. La norme fixe un référentiel d’exigences en matière de résistance, mais ce référentiel est défini dans un cadre qui reste théorique, presque optimal. Dans les faits, les déséquilibres de l’eau sont davantage fréquents que ce que ne le prévoit la norme, en particulier dans les coffres de volet. Nous avons identifié cette zone confinée comme pouvant constituer un point de faiblesse potentiel pour ces produits car c’est un environnement favorable au phénomène de corrosion. Désormais, avec l’axe Non’Co et ces nouvelles flasques composites, des charnières de caillebotis en matière injectée, le volet est quasiment inaltérable. Un bénéfice plus que précieux pour nos clients.

LAP : La recherche et l’innovation occupent donc une importance réelle dans la stratégie d’Abriblue ?

Abriblue dispose d’un service recherche et développement propre, composé de sept personnes, dont quatre chefs de produits. Aujourd’hui, la marque s’appuie sur une vingtaine de brevets actifs. L’innovation constitue de ce fait un axe essentiel de notre développement. Outre notre garantie Non’Co, le Wing System est un autre dispositif exclusif et sans égal. Ce procédé permet de couvrir les parties latérales pour s’adapter à un grand nombre de configurations de bassins qui sans cela seraient incompatibles avec un volet.

Dernière innovation, intégrée au catalogue 2020 : Abriblue lance un système automatique de fixation du volet. Le Selfeex est un dispositif reposant sur la force d’inertie du tablier pour verrouiller la fermeture du bassin et utilise un procédé mécanique, une sangle sous les lames, pour le déverrouiller. Cette approche mécanique est fiable, simple, et bien entendue conforme à la norme de sécurité NF-P 90 308.

LAP : La gamme de produits Abriblue continue donc de s’étoffer ?

En 2005, le catalogue Abriblue était constitué de 8 références. Aujourd’hui, il en compte 23, sans parler des modèles que nous développons en MDD ! Il ne s’agit pas de multiplier les produits, mais d’élargir l’offre pour répondre de manière sur mesure aux besoins du client, à ceux du professionnel tout en s’adaptant au plus grand nombre de configurations possibles. Même anciens, nos produits qui ont fait leurs preuves, tant dans leur positionnement que dans leur fiabilité, figurent en bonne place dans le catalogue Abriblue. C’est le cas de l’Open Classic, sans conteste notre produit phare. Sur les 110 000 volets fabriqués par Abriblue en 25 ans, 38 000 sont des Open ! Nous avons au fil du temps décliné ce best-seller en lui faisant bénéficier de nos dernières avancées techniques, au premier rang desquels le Slow Mode permettant d’asservir le fonctionnement d’un électrolyseur à la position du volet. Ce modèle hors d’eau motorisé est par exemple proposé en version mobile (Open Surf), en version solaire (Open Solar Energy) et plus récemment dans une déclinaison lumineuse et connectée avec l’Open Aero. Présenté il y a un an à l’occasion du dernier salon Piscine Global, il rencontre un véritable engouement pour sa première saison de commercialisation.

L’Open Aero est le premier volet Abriblue connecté. Conforme aux exigences de la norme, l’application dédiée Aero permet à l’utilisateur de piloter à distance son volet à partir d’un smartphone. Cette commande mobile du volet est étendue à l’ensemble de l’offre Abriblue : elle sera de série sur les modèles immergés et disponible en option pour les modèles hors sol, que ce soit pour du neuf ou de la rénovation.

LAP : Vous faites un distinguo entre ces deux domaines d’application. Quelle est la répartition de l’activité d’Abriblue entre hors sol et immergé ?

Les volets hors sol constituent entre 60 % de notre activité, contre 40 % pour les versions immergées. Pour autant, nos modèles immergés connaissent un fort développement, comme le Diver qui bénéficie d’énormément d’avancées techniques, ou l’Imm’AX qui bénéficie d’une forte notoriété. Intégré à notre catalogue depuis l’acquisition d’Hydra Système, le modèle Zita est positionné comme une solution très accessible grâce à l’absence de cloison de séparation et de caillebotis. Zita bénéficie néanmoins des exclusivités Abriblue, telles que la garantie Non’Co pour l’axe et désormais les flasques. Cette synergie nous permet de proposer un modèle extrêmement compétitif en termes de tarif, mais dont la durabilité demeure excellente.

Nous nous sommes aussi spécialisés dans les volets de très grandes dimensions à destination des campings, des hôtels, et des complexes sportifs publics. Nous avons ainsi couvert à ce jour plusieurs piscines olympiques (25 x 50 m), grâce à des volets spéciaux, aussi bien hors d’eau qu’immergés.

LAP : Comme les autres marques du groupe Nextpool, Abriblue est empreint d’une forte culture industrielle…

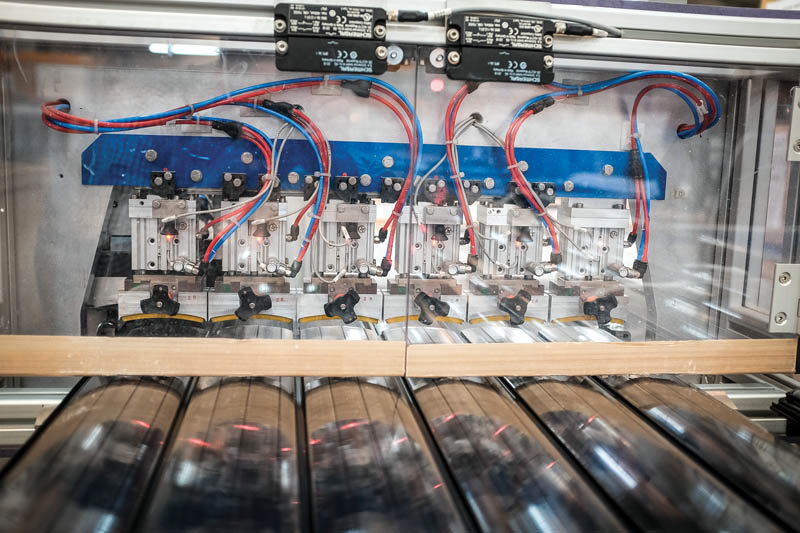

Effectivement, nous mettons en œuvre une démarche d’amélioration permanente des processus de fabrication pour atteindre une plus grande qualité de produit et une meilleure efficacité de nos cycles de production.

Prenons l’exemple de l’assemblage des lames de tablier. Dès 2004, Abriblue dispose d’une machine qui soude par ultrasons le PVC : les vibrations fusionnent la matière pour obtenir un résultat à la fois plus esthétique et plus étanche que la technique dite du miroir qui consiste en un collage à chaud. Depuis 2019, nous sommes désormais également dotés d’une machine ultrason pour le polycarbonate pour bénéficier du même rendu final.

Pour le piscinier, l’évolution de nos méthodes de production a des répercussions concrètes, que ce soit en termes de rapidité ou de fiabilité du traitement de la commande. En 2005, il fallait compter en moyenne 12 semaines entre le passage de la commande et la livraison d’un volet. Aujourd’hui, deux semaines suffisent ! La commande est passée en semaine S, la fabrication s’opère en semaine S+1 et la livraison en S+2. Pour y parvenir, l’industrialisation de nos méthodes ne se cantonne pas à la seule fabrication. Tout le cycle de commande a ainsi été informatisé, de la saisie jusqu’au lancement en production. Les étapes sont automatisées et sécurisées : des nomenclatures précises sont définies, avec un cahier des charges à respecter. Le risque d’erreur s’en trouve sensiblement minimisé, le cycle de production est véritablement fiabilisé. Abriblue dispose depuis 2005 d’un archivage informatisé des commandes. Il nous est donc très facile de retrouver l’historique d’un produit, pour un entretien ou une rénovation.

Depuis 2005, nous avons divisé

nos délais de fabrication par 6 tout en améliorant

drastiquement la satisfaction client.

LAP : L’organisation des équipes a-t-elle été modifiée pour réduire autant les délais de fabrication ?

Nous bénéficions d’une très grande adaptabilité de notre capacité de production en modulant les rythmes de travail. En saison creuse, la production se cantonne à une journée classique sur cinq jours. Au fur et à mesure que l’activité s’intensifie, nous passons progressivement à un travail posté en 2 ´ 8 puis en 2 ´ 8 avec le samedi, puis en 3 x 8 avec samedi matin. Dans cet optimum de production, la chaîne de montage fonctionne ainsi de manière ininterrompue du dimanche 21 heures au samedi 13 heures. Notre capacité de fabrication atteint alors 300 à 350 volets par semaine.

Pour y parvenir, nous augmentons évidemment les effectifs employés, avec le recrutement de 45 à 50 personnes temporaires pour accompagner les 35 permanents de la production. Grâce à un groupement d’entreprises locales, nous arrivons à fidéliser cette main-d’œuvre saisonnière et parvenons à bénéficier d’un niveau de compétences très satisfaisant. Et ce n’est pas chose aisée car l’offre d’emplois industriels sur le bassin du Mans est très dense, la concurrence est donc plutôt rude.

LAP : Cette concurrence, vous la subissez également de la part de vos concurrents sur le marché de la piscine ?

Abribue occupe une position de leader sur le marché. Charge à nous d’en faire une force, en nous projetant sans cesse vers l’amélioration de nos produits mais aussi de nos services. La maîtrise des délais a par exemple nécessité de mettre en place une prestation de livraison réellement qualitative. Nous ne travaillons qu’avec un seul prestataire, qui assure une livraison sur chantier, avec prise de rendez-vous et un réel suivi pour un transport aussi fiable que performant.

Abriblue ne commercialise qu’auprès de professionnels, car il s’agit de produits techniques sur mesure exigeant une mise en œuvre irréprochable. Nous accompagnons nos revendeurs professionnels au quotidien, que ce soit à distance via nos quatre techniciens hotline ou sur le terrain avec nos techniciens itinérants. Nos équipes de ventes sont exclusivement composées de technico-commerciaux qui sont à même de conseiller les pisciniers aussi bien dans l’achat que dans l’installation ou la maintenance du matériel. Notre cellule ADV est également celle du groupe Nextpool : le piscinier traite de cette manière avec un seul et unique interlocuteur pour l’ensemble de notre offre.

Nous proposons également de nombreux cycles de formation, tout au long de l’année, sur site ou dans notre usine. Ces formations techniques peuvent se dérouler chez le piscinier ou dans un réseau, et sont réalisées à la carte pour répondre parfaitement aux besoins et attentes du professionnel. Systématiquement, la formation est assurée par deux intervenants Abriblue pour couvrir intégralement les thématiques techniques, SAV et commerciales. Cette saison nous former plus de 300 personnes ! Pour Abriblue, l’investissement est conséquent, mais nous considérons que c’est un service incontournable que nous devons mettre à disposition de nos clients. Nous offrons également la possibilité de recourir à une prestation de pose, assurée par nos équipes, pour des installations de modèles immergés plus complexes, comme le Diver par exemple.

L’accompagnement de notre client professionnel

est aussi important que la qualité de nos produits.

LAP : Dans quelle dynamique s’inscrit l’activité d’Abriblue ?

L’année 2019 a été exceptionnelle, tout simplement. Par rapport à 2018, notre chiffre d’affaires est en augmentation de 15 %. Celui d’A.S. Pool atteint la barre des 30 millions d’euros, contre 20 millions en 2015. L’export n’est pas à négliger dans cette croissance : 20 % du CA du groupe a été réalisé à l’étranger cette année. Abriblue est distribué dans 56 pays depuis 2018, ce qui nous a incités à traduire en six langues nos supports d’aide à l’installation, à la maintenance et au SAV.

Depuis 25 ans, Abriblue a fabriqué 110 000 volets. En 2019, nous en avons réalisé presque 9 000, dont 1 400 rien qu’au mois de juillet. La saison a démarré très tôt, et très fort : dès le mois de mars, la production était passée au 3 ´ 8. L’activité s’est ensuite maintenue à un très haut niveau : en septembre et jusqu’à à la fermeture pour les fêtes de Noël, nous étions encore en 2 ´ 8, ce qui s’avère plus qu’éprouvant pour les équipes. Fin septembre, nous enregistrions 35 % d’augmentation sur les commandes par rapport à l’année 2018. C’est colossal, et laisse présager d’excellentes perspectives pour la saison 2020.

LAP : À propos de perspectives, quelles sont celles que vous imaginez pour le marché du volet dans les années à venir ?

Le marché du volet reste très porteur sur le neuf : c’est un produit phare, doté d’une fiabilité éprouvée. C’est un dispositif de sécurité dont l’efficacité est reconnue, qui allie l’esthétique à l’économique : un volet reste discret et limite les déperditions thermiques et le phénomène d’évaporation. Il est intéressant de noter que les terrasses mobiles reprennent ces atouts, en y ajoutant l’optimisation de l’espace. C’est un produit en devenir qu’Abriblue propose depuis une saison maintenant.

Le produit volet a bénéficié ces dernières années de nombreuses évolutions, que ce soit en termes de design ou de fonctionnalités. Cette solution de sécurité s’inscrit clairement dans la tendance homing, de plus en plus prégnante dans notre société, mais aussi dans celle de la domotique et des objets connectés, tendance tout aussi porteuse.

Nous bénéficions en plus de plusieurs facteurs conjoncturels favorables. Tout d’abord, les aléas climatiques intenses sont de plus en plus fréquents et dynamisent très fortement le marché du remplacement. Les températures caniculaires dopent les ventes, la grêle met les tabliers à rude épreuve. De ce point de vue, il est possible que le développement du polycarbonate connaisse une accélération : ce matériau est huit fois plus résistant que le PVC et supporte bien plus la chaleur que ce dernier, avec un point Vicat (température de ramollissement) de 140 °C contre 82 °C. Un polycarbonate vieilli reste ainsi plus résistant qu’un PVC neuf. Le frein reste cependant la différence de coût entre les deux matériaux qui est de l’ordre de 1 à 3. Nous savons que L’influence des épisodes climatiques, avec des canicules répétées, a malheureusement entraîné une augmentation de l’accidentologie en piscine du fait d’une plus forte fréquentation. Il est possible que les pouvoirs publics mettent en place une politique plus drastique en matière de contrôle ou des campagnes de prévention, ce qui dynamiserait par voie de conséquence la demande en matière d’équipements.

L’autre levier au développement du marché du volet est le vieillissement du parc existant, de bassins bien entendu mais aussi et surtout de volets eux-mêmes. L’essor du volet date des années 2004/2008, avec la mise en application de la loi relative à la sécurisation des piscines. Les premiers équipements installés ont aujourd’hui 10 à 15 ans d’utilisation derrière eux. Le potentiel de remplacement ou de renouvellement est colossal. Et il donne souvent lieu à une montée en gamme, s’expliquant à la fois par une amélioration de la capacité financière des propriétaires et par la tendance du homing.

LAP : Cette question de la rénovation nous amène à celle de l’environnement et du développement durable. C’est une variable qu’Abriblue s’efforce d’intégrer dans sa démarche ?

A.S. Pool intègre la notion de RSE (responsabilité sociétale des entreprises) dans sa stratégie et dans sa manière de fonctionner. C’est une évidence pour nous que de prendre en considération les répercussions environnementales et sociales de notre activité. Il ne s’agit pas de suivre une tendance, qui à coup sûr deviendra sous peu une obligation, mais une véritable préoccupation. Tout simplement parce que la question de l’impact environnemental est une réalité aujourd’hui, qu’il incombe aux entreprises autant qu’aux particuliers d’agir de manière responsable et durable. Il est inconcevable de lancer sur le marché un nouveau produit sans prendre en compte son impact sur la planète et la société. Via notamment le recrutement d’un responsable HSE, A.S. Pool souhaite devenir un acteur moteur dans le domaine du recyclage et de la valorisation de nos déchets, mais également de la conception économe des produits. L’enjeu majeur, pour nous fabricant autant que pour nos clients professionnels, c’est de parvenir à limiter les déchets plastiques. Par exemple, dans le cas d’une rénovation de volet, on enlève de la matière plastique pour la remplacer par de la nouvelle. Comment peut-on arriver à réutiliser cette matière ? Nous travaillons actuellement à l’identification et à la mise en place d’une filière de recyclage et de valorisation du plastique composant nos produits.

Il nous incombe d’anticiper les contraintes de demain

en prenant en compte dès à présent les enjeux

environnementaux d’aujourd’hui.

Propos recueillis pas Benoît Viallon