Le liner est l’étanchéité piscine la plus employée. En presque 60 ans d’existence, sa popularité ne se dément pas. Une récente enquête réalisée à l’initiative de la FPP sur “les mots de la piscine‿ a d’ailleurs démontré sa forte notoriété auprès du public.

Les origines

Le liner apparaît dans les années 50 aux États-Unis alors que la piscine familiale commence à se démocratiser. À l’époque, cette innovation permet de dissocier l’étanchéité de la structure et accélère ainsi le développement du marché en simplifiant la construction des bassins. En France, son utilisation remonte au début des années 70 (avec une accélération notable après la canicule de 1976), sur un marché piscine encore balbutiant. Il faut savoir que les tout premiers liners étaient confectionnés aux États-Unis pour venir équiper les piscines françaises !

On imagine les contraintes, les délais ainsi que la logistique que cela entraînait. Afin de répondre aux demandes de ce marché encore naissant, les premières entreprises françaises de confection de liner sont créées dès le milieu des années 70. Les principaux intervenants sur ce marché bénéficient donc d’une grande expérience et d’un savoir-faire acquis au fil des années. Le PVC, matière dont est constitué le liner, est utilisé de façon industrielle depuis plus de 70 ans.

Des normes françaises exigeantes

2 normes AFNOR concernent le liner : l’une traite de la composition chimique de la matière et des exigences en termes de qualité et de durabilité, la seconde de la pose :

• NF T54-802 : avril 2010. Liner pour piscines enterrées confectionné à partir de membranes en polychlorure de vinyle plastifié (PVC-P). Guide pour la pose, le remplacement, l’exploitation et l’entretien

• NF EN 15836-1 : août 2010. Plastiques – Membranes en polychlorure de vinyle plastifié (PVC) pour piscines enterrées.

Les avantages reconnus du liner

Le produit “liner‿ répond toujours à son objectif initial : assurer l’étanchéité du bassin à un prix compétitif. La norme NF T54-802 d’avril 2010 précise que le liner doit être considéré comme un produit renouvelable et que son étanchéité est soumise à la garantie décennale. Si la durée de vie d’un liner peut varier en fonction de nombreux critères, beaucoup de professionnels s’accordent pour lui attribuer une espérance moyenne d’une quinzaine d’années. Facile à entretenir, réparable, il peut être remplacé facilement : les fabricants conservent en archives les dossiers de fabrication afin de pouvoir refaire un nouveau liner à l’identique, même des années après.

Les professionnels apprécient la rapidité de la mise en œuvre et connaissent les contraintes à prendre en compte lors de son installation : soins et précisions lors la prise des cotes, préparation du bassin qui doit être lisse et non étanche, afin d’éviter que de l’eau ne soit emprisonnées entre le support et le liner…

Esthétique : un choix important

Les consommateurs recherchent de plus en plus la personnalisation de leur bassin et les fabricants ont su s’adapter en proposant un grand choix de coloris et de frises.

Aux États-Unis, le liner est considéré comme un produit de consommation, et certains n’hésitent pas à en changer tous les 4 ou 5 ans, histoire de donner un coup de jeune à leur piscine ! D’ailleurs, les goûts des consommateurs américains sont très différents des européens, et les produits vendus présentent entre eux des différences esthétiques notables.

Le PVC : une matière qui évolue

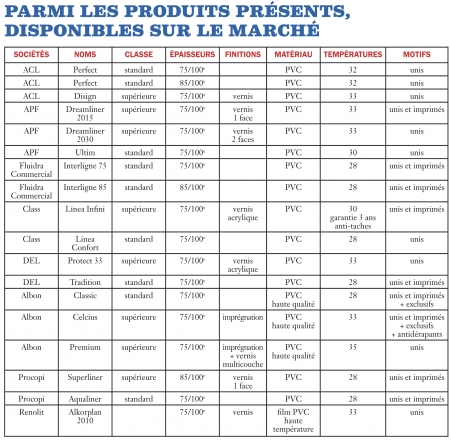

La matière qui constitue le liner est le PVC, 75/100e (parfois 85/100e). Celle-ci a dû évoluer afin de se soumettre aux contraintes de la réglementation européenne concernant les produits chimiques, connue sous l’acronyme anglais REACH (Registration, Evaluation, Autorisation of CHemicals). C’est ainsi que les métaux lourds, longtemps utilisés dans la fabrication, sont désormais interdits. Les fabricants se sont adaptés en incorporant de nouveaux stabilisants.

Il a également fallu prendre en compte les habitudes nouvelles des utilisateurs, telles que les évolutions en matière de traitements et de températures d’eau : électrolyse du sel, chauffage, volets et abris sont désormais couramment utilisés, faisant évoluer sensiblement la température moyenne de l’eau du bassin. C’est ainsi que sont apparus les liners “supérieurs‿, disposant d’un vernis offrant une meilleure résistance aux taches, à l’abrasion et aux UV. Les fabricants ont travaillé ensuite pour s’adapter aux températures d’eau qui augmentent en améliorant les qualités des PVC et des pigments. Idem en ce qui concerne les liners foncés qui présentent aujourd’hui des résistances accrues au blanchiment.

Gus Maurice, directeur commercial de Canadian General Tower, un des plus importants fabricants nord-américains de liners, nous a précisé : « Le PVC présente la caractéristique, dès qu’il est en contact avec de l’eau, d’en absorber un peu. Une “solution d’eau chlorée’’ présente au cœur du PVC, associée à une température moyenne élevée, agit comme un accélérateur du phénomène de vieillissement du PVC. C’est pourquoi nous travaillons sur nos “recettes‿ de fabrication, afin d’augmenter encore la résistance des liners. Pour cela, nous agissons principalement sur les 3 “ingrédients‿ que sont la résine PVC (le cœur du produit), les plastifiants (qui apportent la souplesse), ainsi que la charge et la qualité des pigments utilisés. »

Précision, respect des délais et Made in France

Les principaux acteurs de la confection sont présents sur le marché depuis de nombreuses années et disposent d’un savoir-faire important renforcé par un personnel très qualifié. Il faut beaucoup de compétences pour gérer la fabrication, car un liner est confectionné sur mesure qui doit être livré à une date convenue afin de ne pas retarder le chantier. Le plan de fabrication doit respecter les cotes communiquées, mais également prendre en considération les différents coefficients de retrait pour les compenser aux “endroits‿ identifiés. La soudure haute fréquence, garante de la qualité de l’étanchéité de l’ensemble, demande une précision de réglage de l’ordre du 1/10e de seconde. L’ensemble de ces exigences font du liner un produit la plupart du temps “Made in France‿.

Un travail de plus en plus complexe

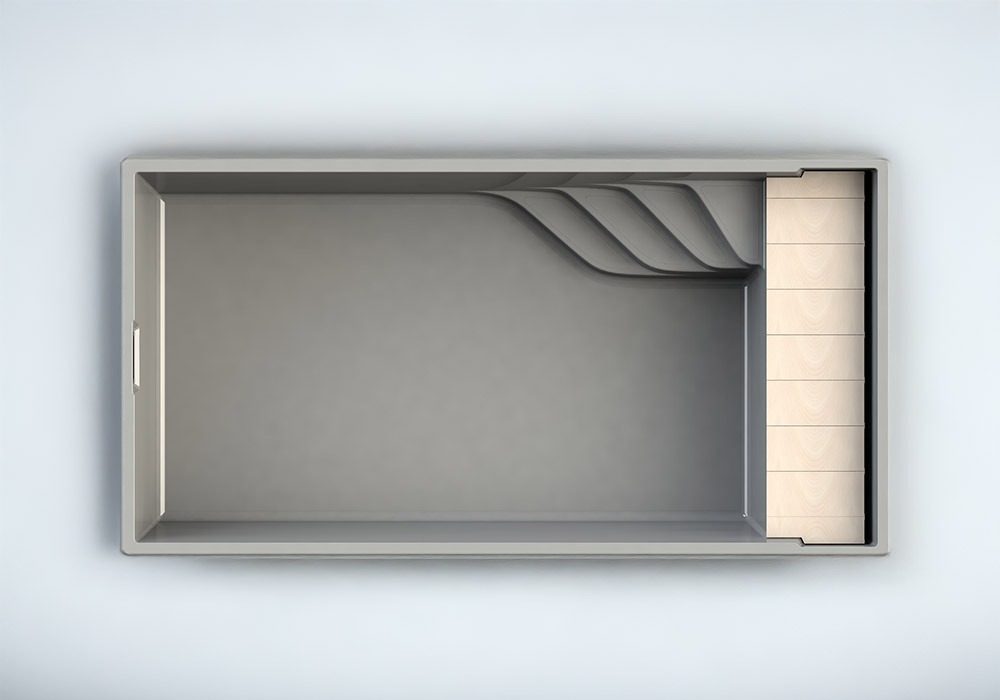

Le liner n’est plus réservé aux piscines de formes simples, mais est aujourd’hui également sollicité pour l’étanchéité de bassins de formes complexes, de grandes dimensions, avec escaliers divers, spas, bac tampon, etc. Les logiciels de modélisation informatique alliés à l’expertise des opérateurs permettent ce type de réalisation.

Le marché en volume

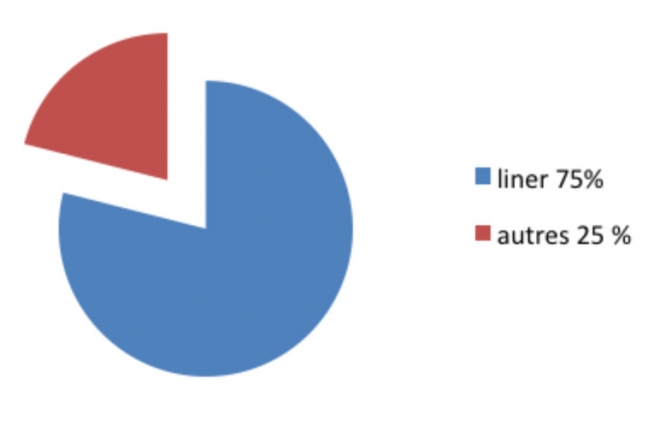

On estime aujourd’hui que le liner représente entre 75 et 80 % des étanchéités de piscines neuves (hors piscines coques et piscines hors sol basiques). Le volume représenté par la rénovation représente environ 20 000 unités.

Développement durable et recyclage

Le liner étant un produit sur mesure, il génère des chutes de matière qu’il n’est pas possible d’utiliser, même si les logiciels de fabrication permettent d’optimiser les plan de découpe. Ces chutes sont récupérées, recyclées, et servent en particulier à réaliser des étanchéités d’ouvrages de génie civil. Le PVC souillé, issu d’opérations de rénovation, prend souvent le chemin de la déchèterie. Des filières de récupération existent, mises en place par le Syndicat professionnel des matières plastiques, ou le Sfec (Syndicat de revêtement de sol PVC).

Le collectif du liner

Afin de promouvoir le liner auprès du grand public, les acteurs majeurs des piscines avec liner (fabricants, pisciniers et fournisseurs de feuilles) ont créé “le Collectif du Liner‿. Ce collectif regroupe : APF, DEL, Fluidra, Albon, Procopi, Renolit, Piscines Desjoyaux, Piscine Waterair et Canadian General Tower.

Le liner, de la commande à la pose :

• Prise de cotes sur site sur un bassin prêt à recevoir le revêtement / ou cotes théoriques sur un bassin industrialisé

• Bon de commande avec les cotes du bassin

• Vérification de la cohérence de cote et modélisation informatique : mise à plat + réduction

• Découpe automatique des pièces du liner

• Assemblage par soudure

• Contrôle/emballage

• Expédition

• Préparation du support et pose

• Remplissage de la piscine